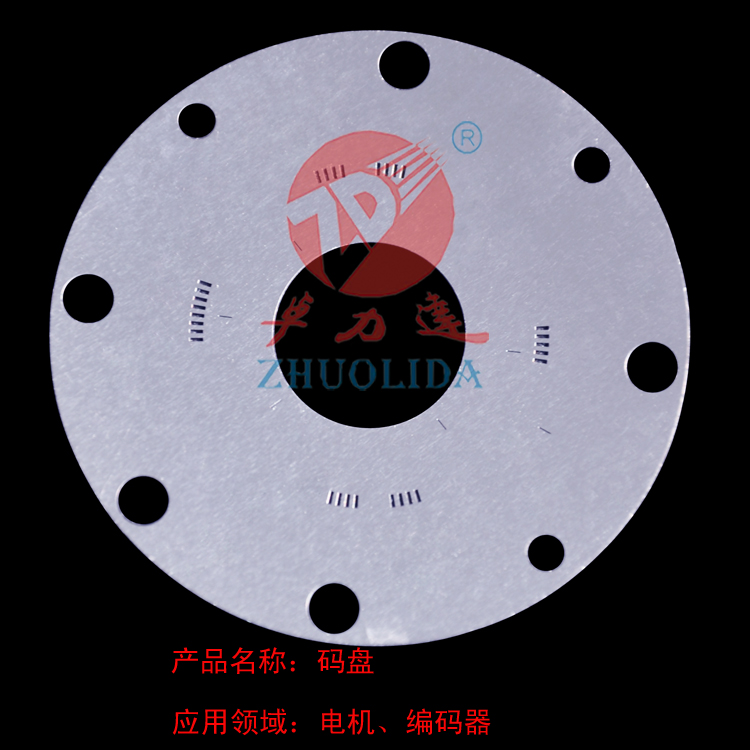

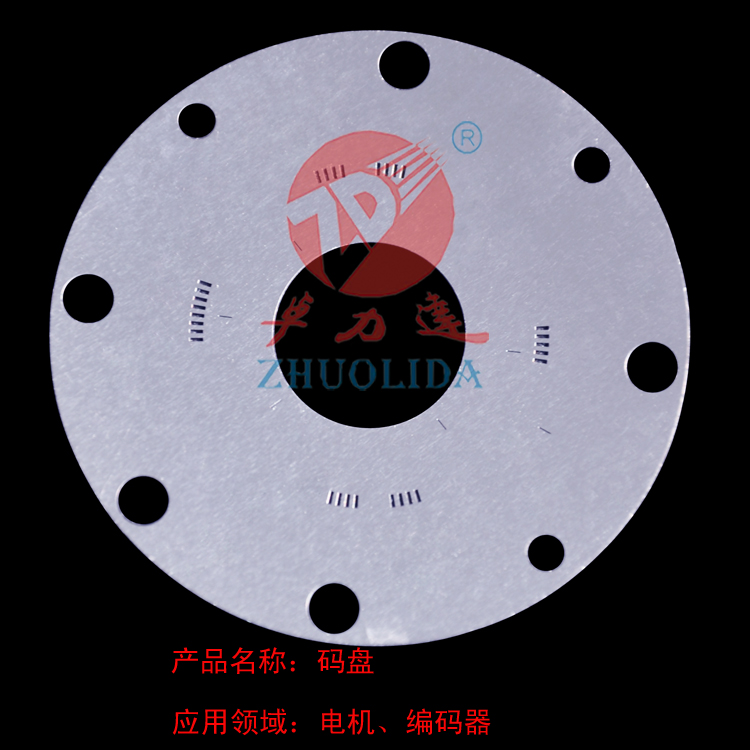

電機(jī)不銹鋼編碼器碼盤蝕刻加工的核心優(yōu)勢

1. 提升電機(jī)系統(tǒng)性能與可靠性

電機(jī)不銹鋼編碼器碼盤蝕刻加工的高精度特性直接提升了電機(jī)系統(tǒng)的位置檢測精度。在工業(yè)機(jī)器人領(lǐng)域,某國產(chǎn)六軸機(jī)器人項(xiàng)目采用蝕刻工藝制造的編碼器碼盤后,關(guān)節(jié)模組重復(fù)定位精度從±0.02mm提升至±0.005mm,且抗沖擊能力達(dá)到100gn,推動核心部件國產(chǎn)化率提升至85%。在新能源汽車領(lǐng)域,蝕刻碼盤的高抗震特性有效提升了車載傳感器在復(fù)雜工況下的可靠性,減少因振動導(dǎo)致的信號丟失問題。

2. 降低生產(chǎn)成本與周期

蝕刻工藝省去了傳統(tǒng)機(jī)械加工所需的模具費(fèi)用,新品開發(fā)周期從傳統(tǒng)工藝的2-3個月縮短至3天。以年產(chǎn)量50萬片計(jì)算,模具費(fèi)用節(jié)省約80萬元,同時因產(chǎn)品精度提升導(dǎo)致的返修率下降,使單片綜合成本降低至沖壓工藝的65%。此外,蝕刻工藝采用封閉循環(huán)蝕刻液系統(tǒng),金屬離子回收率達(dá)90%,廢液處理成本降低55%,進(jìn)一步壓縮生產(chǎn)成本。

3. 支持復(fù)雜圖形定制化需求

蝕刻工藝支持?jǐn)?shù)字化設(shè)計(jì)-制造一體化流程,客戶可通過CAD文件直接生成蝕刻圖形,實(shí)現(xiàn)孔徑、形狀、LOGO的個性化定制。例如,為智能機(jī)器人關(guān)節(jié)電機(jī)定制的0.03mm厚不銹鋼碼盤,通過雙面同步加工技術(shù),將生產(chǎn)效率提升300%,且支持24小時快速打樣,滿足新興領(lǐng)域?qū)p量化、高集成度的需求。此外,新型八矩陣編碼技術(shù)通過優(yōu)化碼道布局,在外徑15mm的碼盤上實(shí)現(xiàn)十位碼輸出功能,將傳統(tǒng)碼道數(shù)量減少40%。

4. 環(huán)保與可持續(xù)發(fā)展

現(xiàn)代蝕刻工藝采用中性鹽體系蝕刻液,使廢水處理成本降低25%,并通過AI輔助檢測系統(tǒng)實(shí)現(xiàn)0.005mm級尺寸公差控制,滿足航空航天等高端領(lǐng)域需求。同時,蝕刻后的碼盤表面質(zhì)量高,無需額外拋光或去毛刺工序,進(jìn)一步簡化了生產(chǎn)流程。與激光加工相比,化學(xué)蝕刻在批量生產(chǎn)時單位面積成本降低35%,尤其適合0.3mm以上厚銅層的經(jīng)濟(jì)性加工。

5. 推動高端裝備國產(chǎn)化進(jìn)程

蝕刻工藝突破了國外對高精度編碼器碼盤的技術(shù)壟斷,成為國產(chǎn)光電編碼器行業(yè)發(fā)展的關(guān)鍵支撐。國內(nèi)廠家通過整合材料科學(xué)、光化學(xué)與自動化控制技術(shù),形成完整產(chǎn)業(yè)鏈,產(chǎn)品出口至歐美、日韓等30余個國家和地區(qū)。隨著6G通信、量子計(jì)算等新興技術(shù)的發(fā)展,電機(jī)不銹鋼編碼器碼盤蝕刻加工正向更高精度、更復(fù)雜結(jié)構(gòu)的方向演進(jìn),納米級蝕刻技術(shù)(線寬≤3μm)已進(jìn)入工程化階段,將推動電子元件向更高頻段(THz)拓展。

電機(jī)不銹鋼編碼器碼盤蝕刻加工的應(yīng)用前景

電機(jī)不銹鋼編碼器碼盤蝕刻加工已廣泛應(yīng)用于工業(yè)自動化、新能源汽車、航空航天、醫(yī)療設(shè)備等領(lǐng)域。在工業(yè)機(jī)器人領(lǐng)域,蝕刻碼盤的高精度與抗沖擊特性滿足了關(guān)節(jié)模組的嚴(yán)苛需求;在新能源汽車領(lǐng)域,其抗震與耐高溫性能提升了電池管理系統(tǒng)與電機(jī)控制器的可靠性;在航空航天領(lǐng)域,蝕刻碼盤的微納結(jié)構(gòu)為高精度導(dǎo)航與姿態(tài)控制提供了技術(shù)保障。未來,隨著智能制造與高端裝備的發(fā)展,電機(jī)不銹鋼編碼器碼盤蝕刻加工將持續(xù)向更高精度、更復(fù)雜結(jié)構(gòu)的方向演進(jìn),為全球工業(yè)升級提供核心支撐。