不銹鋼彈簧片蝕刻加工的核心優勢

1. 提升產品性能與可靠性

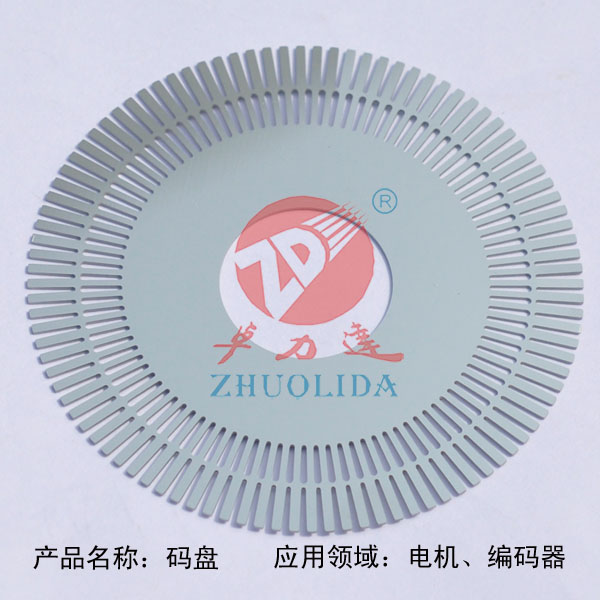

蝕刻工藝的高精度特性直接提升了不銹鋼彈簧片的性能。在新能源汽車領域,蝕刻散熱彈簧片通過精準控制孔徑與間距,使電池包溫度均勻性提升15%,減少熱失控風險;在5G基站中,蝕刻微孔彈簧片確保了高頻信號傳輸的穩定性,信號衰減降低20%。此外,蝕刻彈簧片表面質量高,無需額外拋光或去毛刺工序,進一步簡化了生產流程。

2. 降低生產成本與周期

蝕刻工藝省去了傳統機械加工所需的模具費用,新品開發周期從傳統工藝的2-3個月縮短至3天。以年產量50萬片計算,模具費用節省約80萬元,同時因產品精度提升導致的返修率下降,使單片綜合成本降低至沖壓工藝的65%。此外,蝕刻工藝采用封閉循環蝕刻液系統,金屬離子回收率達90%,廢液處理成本降低55%,進一步壓縮生產成本。

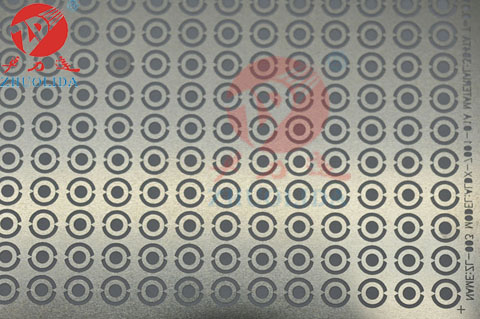

3. 支持復雜圖形定制化需求

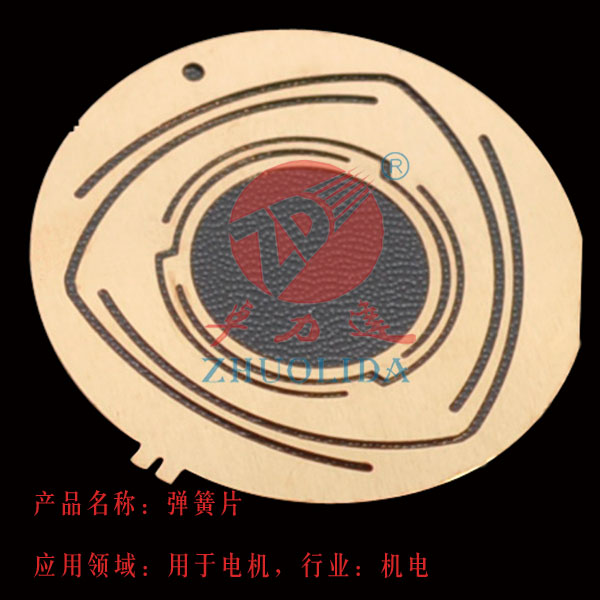

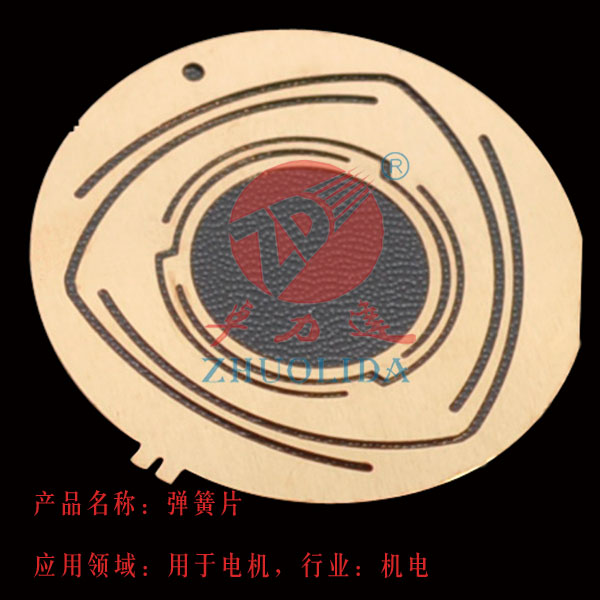

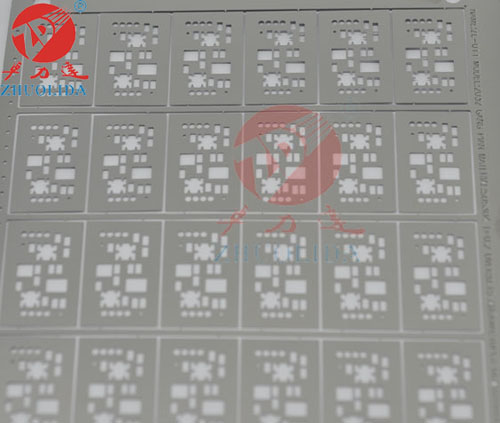

蝕刻工藝支持數字化設計-制造一體化流程,客戶可通過CAD文件直接生成蝕刻圖形,實現孔徑、形狀、LOGO的個性化定制。例如,為某科研機構定制的帶冷卻槽激光彈簧片,通過雙面同步蝕刻技術,將生產效率提升300%,且支持24小時快速打樣,滿足新興領域對輕量化、高集成度的需求。此外,蝕刻工藝可加工出非圓孔、陣列結構等傳統工藝難以實現的復雜圖形,為彈簧片設計提供更多可能性。

4. 環保與可持續發展

現代蝕刻工藝采用中性鹽體系蝕刻液,使廢水處理成本降低25%,并通過AI輔助檢測系統實現0.005mm級尺寸公差控制。同時,蝕刻后的彈簧片表面質量高,無需額外拋光或去毛刺工序,進一步簡化了生產流程。與激光加工相比,化學蝕刻在批量生產時單位面積成本降低35%,尤其適合0.3mm以上厚銅層的經濟性加工。此外,蝕刻工藝無粉塵/碎屑,相比機械加工更清潔,適合醫療、食品級應用。

5. 推動高端裝備國產化進程

蝕刻工藝突破了國外對高精度不銹鋼彈簧片的技術壟斷,成為國產高端設備制造的關鍵支撐。國內不銹鋼彈簧片蝕刻加工廠家通過整合材料科學、光化學與自動化控制技術,形成完整產業鏈,產品出口至歐美、日韓等30余個國家和地區。隨著6G通信、量子計算等新興技術的發展,蝕刻工藝正向更高精度、更復雜結構的方向演進,納米級蝕刻技術(線寬≤3μm)已進入工程化階段,為電子元件向更高頻段(THz)拓展提供散熱保障。

不銹鋼彈簧片加工與蝕刻加工廠家的技術積累

不銹鋼彈簧片加工廠家在蝕刻工藝領域積累了豐富的經驗,其技術能力覆蓋從原模設計到批量生產的全流程。例如,某廠家采用高精度曝光成像技術,可在0.02mm厚金屬表面形成復雜且細密的散熱孔結構,并保證各孔徑尺寸均勻一致;另一廠家通過獨立恒溫蝕刻車間與自動化蝕刻線,實現彈簧片邊緣平滑、厚度均勻、不變形、不毛刺,直接應用于激光器、數據中心、新能源汽車等領域。

在產業應用方面,不銹鋼彈簧片蝕刻加工已廣泛應用于通信、汽車電子、航空航天、醫療設備等領域。在5G基站中,蝕刻彈簧片確保了高頻信號傳輸的穩定性;在新能源汽車領域,蝕刻彈簧片提升了電池包的安全性與續航能力;在醫療設備中,蝕刻彈簧片為高功率激光器提供了可靠的熱管理解決方案。未來,隨著電子設備向高功率密度、小型化方向發展,不銹鋼彈簧片蝕刻加工將繼續向更薄材質、更小孔徑、更復雜結構方向升級,為全球工業升級提供穩定支持。