鉬片蝕刻加工的核心優勢

1. 推動高精度制造升級

鉬片蝕刻加工通過控制蝕刻速率與各向異性,實現亞微米級精度。例如,在5G射頻器件中,鉬諧振腔通過電化學蝕刻形成梯形側壁,有效降低信號傳輸損耗;而在量子計算領域,原子層刻蝕(ALE)技術可加工出亞微米級三維鉬結構,推動技術突破。

2. 降低研發與生產成本

蝕刻工藝省去了傳統機械加工所需的模具費用,新品開發周期從傳統工藝的2-3個月縮短至3天。以年產量50萬片計算,模具費用節省約80萬元,同時因產品精度提升導致的返修率下降,使單片綜合成本降低至沖壓工藝的65%。此外,蝕刻工藝采用封閉循環蝕刻液系統,金屬離子回收率達90%,廢液處理成本降低55%,進一步壓縮生產成本。

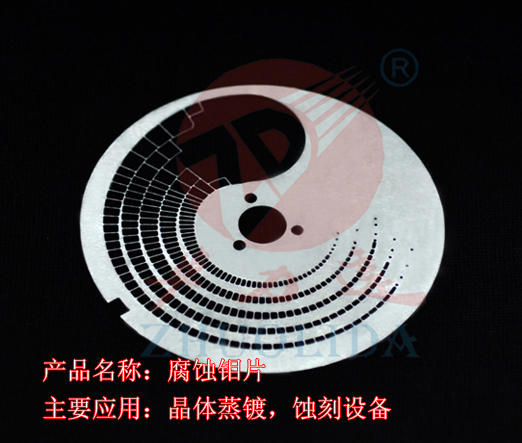

3. 支持多功能性集成

蝕刻工藝可與光刻、蒸發、濺射等工藝無縫銜接,實現多層結構與多功能性。例如,在半導體制造中,蝕刻掩膜版與光刻膠復合使用,使圖案轉移精度達0.001mm;在光學器件加工中,通過蝕刻與鍍膜工藝結合,制備出反射率達99.9%的金屬光柵掩膜版,推動光學系統向小型化發展。

4. 環保與可持續發展

現代蝕刻工藝采用中性鹽體系蝕刻液,使廢水處理成本降低25%,并通過AI輔助檢測系統實現0.005mm級尺寸公差控制。同時,蝕刻后的鉬片表面質量高,無需額外拋光或去毛刺工序,進一步簡化了生產流程。與激光加工相比,化學蝕刻在批量生產時單位面積成本降低35%,尤其適合0.03mm以上厚銅層的經濟性加工。

5. 促進高端裝備國產化進程

鉬片蝕刻加工突破了國外對高精度光學元件的技術壟斷,成為國產高端設備制造的關鍵支撐。國內蝕刻加工廠通過整合材料科學、光化學與自動化控制技術,形成完整產業鏈,產品出口至歐美、日韓等30余個國家和地區。隨著物聯網與智能制造技術的融合,蝕刻工藝正向更高精度、更復雜結構的方向演進,為光學元件向更高頻段拓展提供保障。

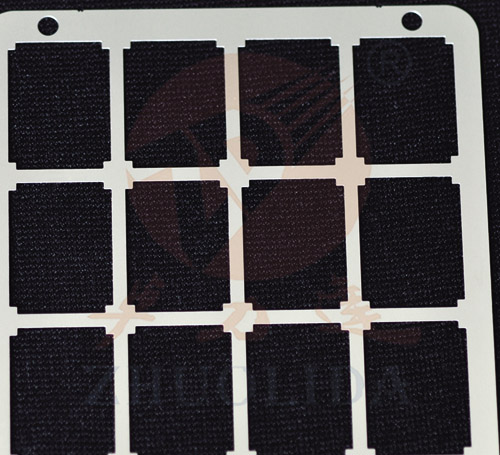

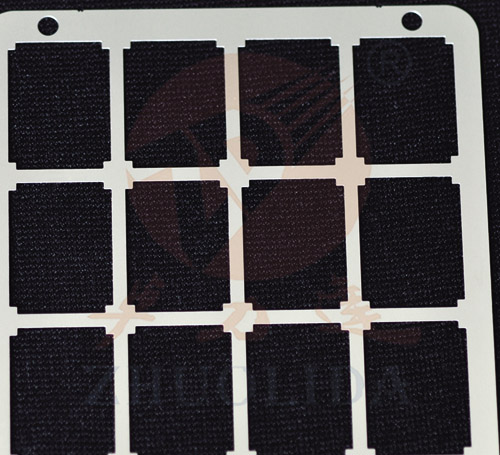

鉬片蝕刻加工廠的技術實力

當前,全球范圍內涌現出眾多專業從事鉬片蝕刻加工的廠家。這些廠家通過引進進口蝕刻生產線、恒溫恒濕無塵操作間及高精度檢測設備(如二次元測量儀、自動脫膜生產線),構建了從設計到量產的全鏈條能力。例如,某廠家配備20余條精密蝕刻線,能滿足產能以及各種鉬片蝕刻產品的精度要求,蝕刻加工厚度可達0.02mm,蝕刻尺寸800*700mm,精度可達±0.005mm。

金屬鉬片蝕刻加工以其精密性、靈活性與經濟性,重新定義了金屬微結構制造的標準。從半導體芯片到航空航天部件,從光學器件到醫療設備,蝕刻工藝正以每年18%的市場增速滲透至各個高端制造領域。隨著技術的不斷進步,鉬片蝕刻加工將持續向超厚材料加工、復合結構一體化成型等方向突破,為全球工業升級提供關鍵技術支撐。