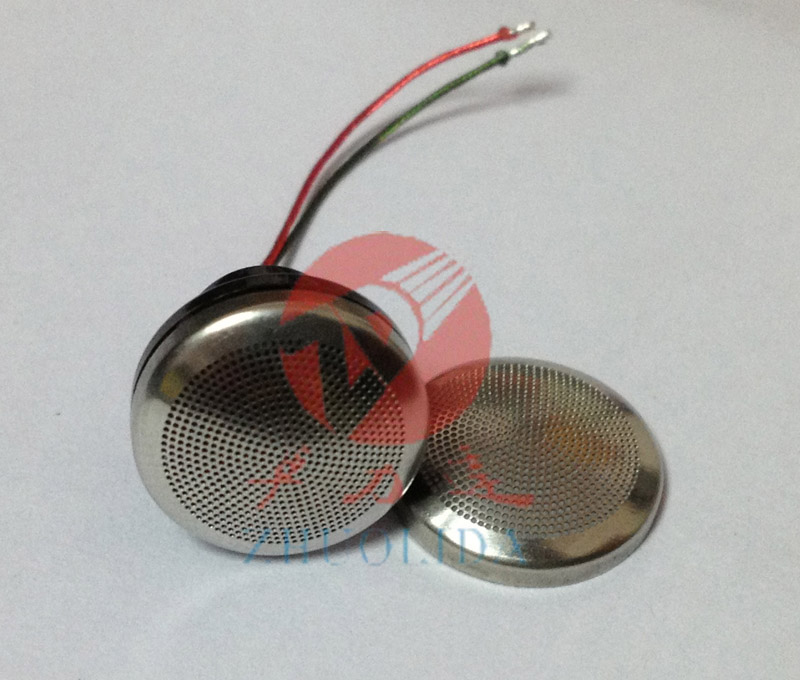

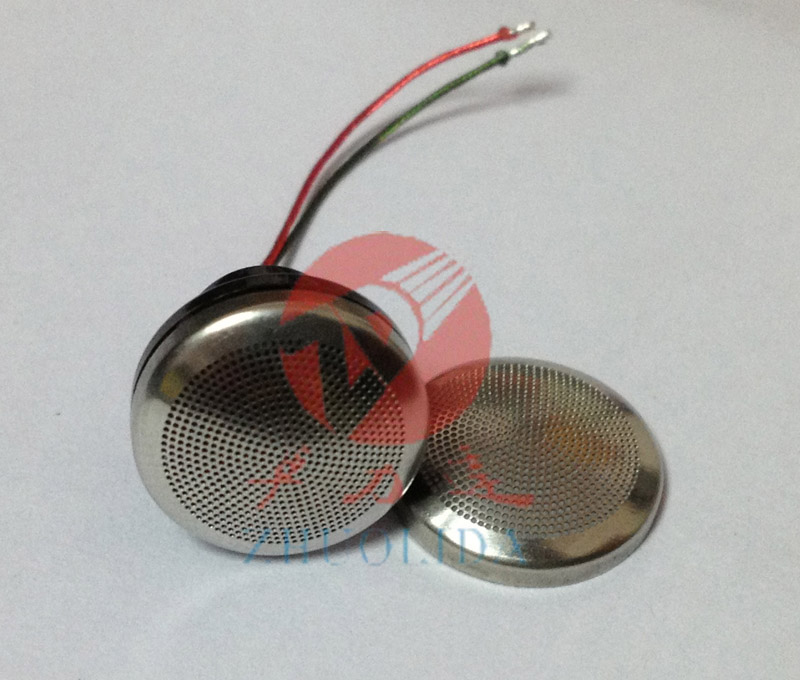

藍牙耳機聽筒網五金蝕刻加工的產業優勢

1. 低成本與高靈活性

藍牙耳機聽筒網五金蝕刻加工采用菲林模具,開模費用僅為傳統沖壓工藝的1/3,且改圖僅需調整菲林數據,無需重新開模,顯著縮短研發周期。例如,某品牌為快速響應市場需求,通過蝕刻工藝在72小時內完成新款耳機聽筒網的樣品制作,而傳統沖壓工藝需至少15天。此外,蝕刻工藝支持小批量(如100片)至大規模(百萬級)的柔性化生產,降低客戶庫存壓力。

2. 環保與可持續性

藍牙耳機聽筒網蝕刻加工采用封閉循環蝕刻液系統,銅離子回收率達95%,廢液處理成本降低60%。與激光加工相比,化學蝕刻在批量生產時單位面積成本降低40%,尤其適合0.3mm以上厚銅層的經濟性加工。某蝕刻加工案例顯示,通過工藝優化,0.5mm厚基板的蝕刻周期從傳統工藝的8小時縮短至2.5小時,顯著提升生產效率。

3. 高端領域深度滲透

藍牙耳機聽筒網五金蝕刻加工已廣泛應用于航空航天、醫療、量子計算等高端領域。例如,某品牌利用蝕刻工藝開發出0.03mm厚鈦合金血管支架,其微孔結構(孔徑0.05mm)可促進內皮細胞生長,降低血栓風險;在量子計算領域,蝕刻工藝被用于加工超導量子比特基板,其0.01mm精度的微納結構為量子態操控提供穩定平臺。

4. 品牌化與定制化支持

藍牙耳機聽筒網蝕刻加工可實現金屬的半刻效果,通過控制蝕刻深度在金屬表面形成品牌標識或功能紋路。例如,某品牌耳機在聽筒網表面蝕刻出品牌LOGO與導流槽,既提升產品辨識度,又優化熱管理性能。此外,蝕刻工藝對復雜圖案設計無限制,可滿足客戶對個性化與功能化的雙重需求。

5. 推動產業升級

隨著藍牙耳機向更高頻段(如5GHz以上)拓展,聽筒網需向更高精度、更復雜結構的方向演進。納米級蝕刻技術(線寬≤5μm)已進入工程化階段,將推動耳機聲學組件向更高性能突破。同時,環保型蝕刻液(如中性鹽體系)的研發成功,使廢水處理成本進一步降低30%,為產業綠色轉型提供技術支撐。

從微米級精度控制到復雜結構一體化成型,從環保可持續到低成本柔性生產,藍牙耳機聽筒網五金蝕刻加工憑借其技術優勢,已成為高端耳機制造的核心工藝。隨著消費者對音質與產品可靠性的要求不斷提升,藍牙耳機聽筒網蝕刻加工將向更高精度、更復雜結構的方向持續突破,為全球耳機產業提供更可靠的聲學解決方案。