不銹鋼金屬微孔蝕刻加工產業優勢

1. 高端制造領域深度滲透

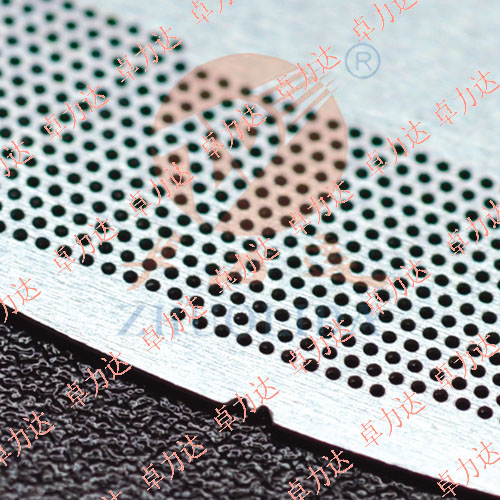

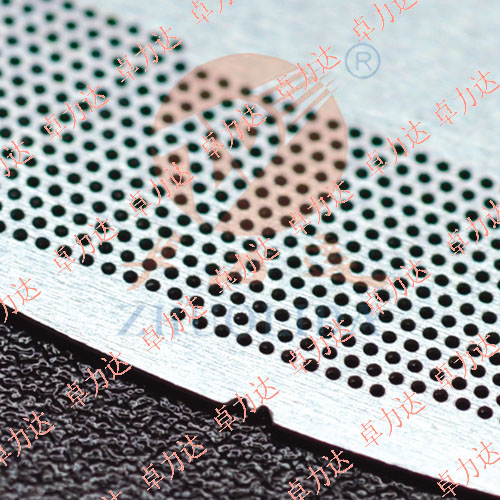

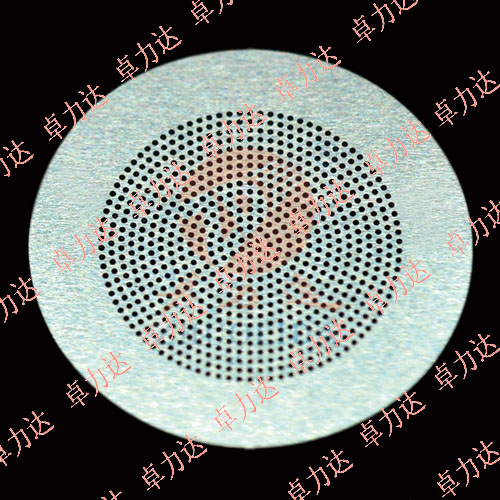

不銹鋼金屬微孔蝕刻加工已廣泛應用于消費電子、航空航天、汽車電子、醫療設備等領域。在智能手機行業,蝕刻遮光片成為多攝像頭模組的標準配置,其微孔陣列設計可優化各鏡頭間的光線隔離;在自動駕駛領域,激光雷達攝像頭通過蝕刻遮光片實現高精度光線過濾,提升環境感知準確性;在工業檢測設備中,蝕刻濾網與CCD傳感器配合,實現微米級缺陷檢測。

2. 成本與效率的平衡優勢

與激光加工相比,蝕刻工藝在批量生產時單位面積成本降低40%,尤其適合0.3mm以上厚銅層的經濟性加工。例如,某通信設備廠商通過工藝優化,將0.05mm厚基板的蝕刻周期從傳統工藝的8小時縮短至2.5小時,走速達5m/min,顯著提升生產效率;同時,蝕刻工藝支持嵌套排版優化,材料利用率提升至92%以上,減少貴金屬浪費。以某天線彈片加工為例,采用蝕刻工藝后年采購成本下降450萬元,良品率從85%提升至98%,年節省返工費用120萬元。

3. 靈活性與快速響應能力

蝕刻工藝通過圖形設計實現結構變化,對復雜輪廓的適應能力更強,小批量試制和結構優化更加方便。例如,某醫療企業通過蝕刻工藝快速迭代心臟支架設計,將研發周期從6個月壓縮至6周,搶占市場先機;在定制化醫療設備中,蝕刻工藝可根據客戶要求抄數來圖加工,滿足特殊場景的光線控制需求。

4. 綠色制造與可持續發展

蝕刻工藝采用封閉循環蝕刻液系統,FeCl?再生利用率達95%,廢液處理成本降低60%;其生產線通過ISO14001環境管理體系認證,加工過程中無粉塵、碎屑產生,符合醫療、電子行業的潔凈生產標準。例如,某半導體客戶因采用蝕刻工藝,其無塵車間等級從Class 1000提升至Class 100,產品合格率提高15%。

5. 產業鏈協同與定制化服務

國內已形成完整的不銹鋼金屬微孔蝕刻加工產業鏈,涵蓋材料適配、精度控制、批量生產、表面處理等環節,提供一站式服務。從原材料選擇(如304/316L不銹鋼)到后處理工藝(如鈍化、防指紋涂層),產業鏈各環節協同優化,使產品交付周期縮短至7-10天。例如,某型號車載攝像頭通過產業鏈協同,實現從設計到量產的全流程管控,確保產品性能一致性。

不銹鋼金屬微孔蝕刻加工憑借其微米級精度、復雜結構成型能力、無毛刺加工特性及成本效率優勢,已成為精密制造領域的核心工藝。隨著5G、人工智能、自動駕駛等技術的快速發展,不銹鋼金屬微孔蝕刻加工正向更高精度(±0.002mm)、更薄材料(0.008mm)和更復雜結構(三維異形曲面)的方向演進。未來,隨著智能制造與新材料技術的融合發展,不銹鋼金屬微孔蝕刻加工將為光學設備的小型化、高性能化提供更強有力的支持,推動全球消費電子與工業設備向更高附加值領域邁進。