精密金屬不銹鋼片蝕刻加工產業優勢

1. 推動高端裝備國產化

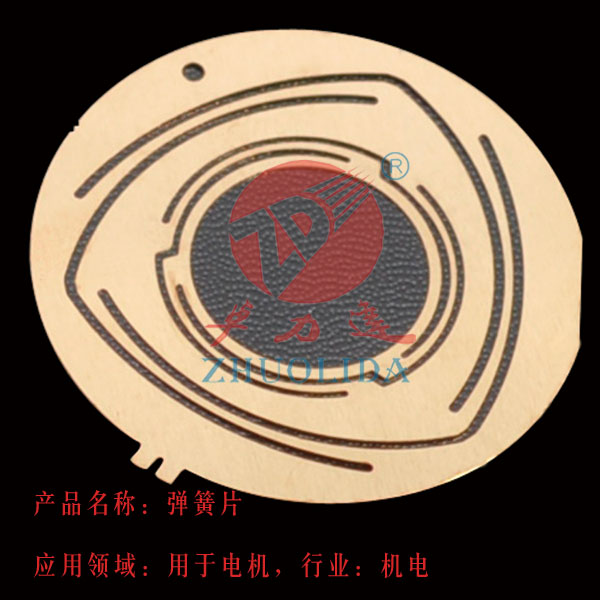

蝕刻工藝突破了國外對高精度編碼器碼盤、醫療微針等核心部件的技術壟斷。例如,某國產六軸機器人項目采用蝕刻加工碼盤后,關節模組重復定位精度從±0.02mm提升至±0.005mm,推動核心部件國產化率提升至85%。在工業機器人領域,蝕刻加工的0.02mm厚不銹鋼諧波減速器柔輪,通過優化齒形結構,將傳動背隙降低至0.5弧分,達到國際先進水平。

2. 綠色制造與可持續發展

蝕刻工藝采用封閉循環蝕刻液系統,金屬離子回收率達90%,廢液處理成本降低55%。例如,某廠家通過中性鹽體系蝕刻液,使廢水處理成本進一步降低25%,并通過AI輔助檢測系統實現0.005mm級尺寸公差控制,滿足碳中和目標。此外,蝕刻工藝無粉塵排放,符合醫療、食品級應用的潔凈生產要求。

3. 柔性化生產與快速響應

精密金屬不銹鋼片蝕刻加工廠通過卷對卷生產線與自動化設備,支持按設計要求任意更改圖案,無需更換模具。例如,某廠家為智能硬件廠商定制的0.05mm厚不銹鋼散熱片,通過雙面蝕刻工藝集成微通道與鰭片結構,將熱阻降低至0.1K/W,同時支持單批次10件至10萬件的柔性生產,交付周期縮短至7天。

4. 技術迭代與新興領域拓展

隨著5G通信、量子計算等技術的發展,蝕刻工藝向更高精度、更復雜結構演進。例如,納米級蝕刻技術(線寬≤3μm)已進入工程化階段,可推動電子元件向更高頻段(THz)拓展。在醫療領域,蝕刻工藝被用于開發0.025mm厚鈦合金血管支架,其微孔結構(孔徑0.04mm)促進內皮細胞生長,降低血栓風險。

5. 產業鏈協同與成本優化

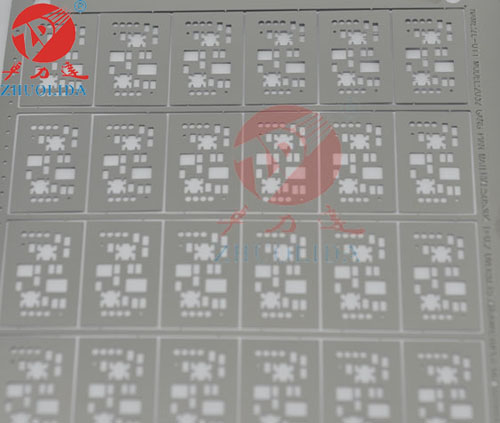

精密金屬不銹鋼片蝕刻加工廠通常與材料供應商、表面處理廠商形成完整產業鏈。例如,某廠家通過整合304不銹鋼卷材供應與PVD鍍膜資源,將編碼器碼盤的綜合成本降低30%,同時通過嵌套排版優化,使材料利用率提升至92%,減少貴金屬浪費。

精密金屬不銹鋼片蝕刻加工憑借其微米級精度、無應力加工、批量生產穩定性及綠色制造優勢,已成為高端制造業的核心工藝。隨著航空航天、新能源汽車、醫療電子等領域的快速發展,該工藝將持續突破物理極限,推動產品向更高精度、更小尺寸、更復雜結構的方向演進。未來,隨著智能化工廠建設與環保型蝕刻液的研發,精密金屬不銹鋼片蝕刻加工將為全球制造業提供更可靠的核心部件解決方案。