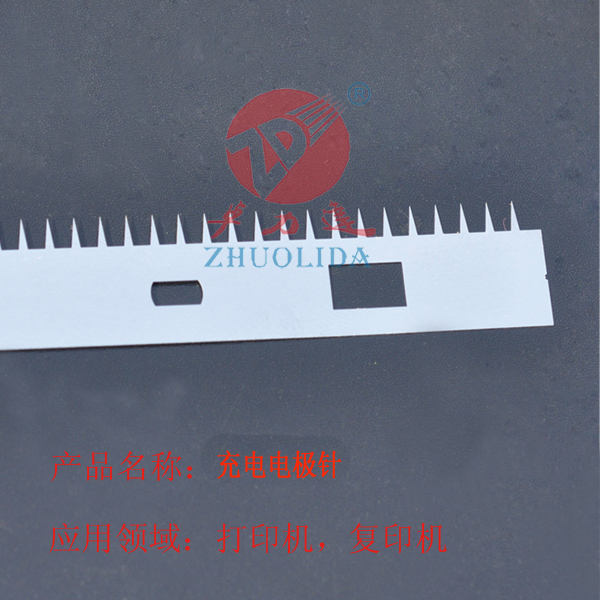

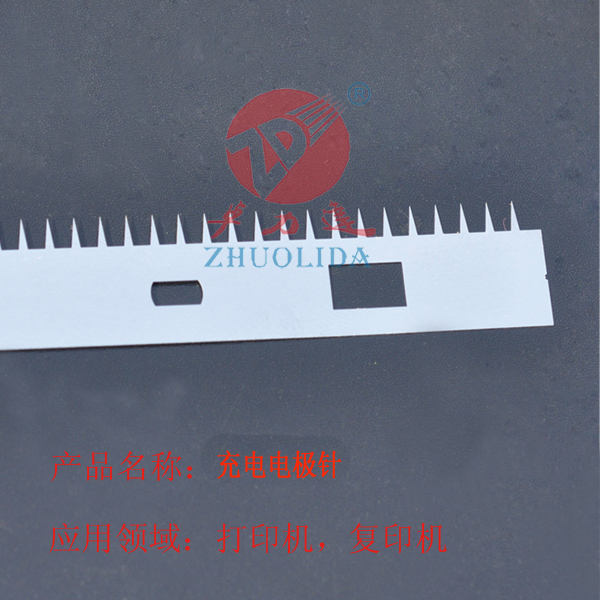

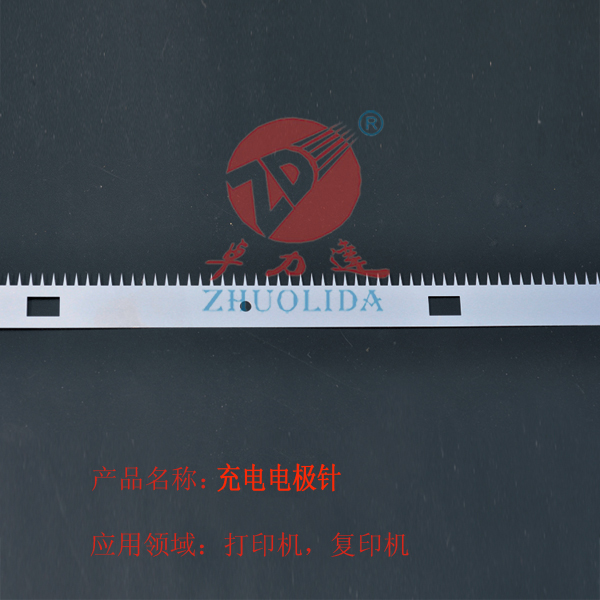

復(fù)印機充電鋼片刻蝕加工的核心優(yōu)勢

1. 高精度與高可靠性

化學(xué)蝕刻工藝通過精確控制蝕刻速率與側(cè)壁垂直度,使充電鋼片能夠深入0.2mm間距的BGA芯片焊盤,實現(xiàn)亞微米級定位。在晶圓測試階段,高密度充電鋼片陣列通過蝕刻加工集成數(shù)千支引腳,可同時對晶圓上數(shù)百個芯片裸片進行并行測試,將檢測誤差率嚴格控制在0.005%以下,為芯片良品率提供堅實保障。

2. 復(fù)雜結(jié)構(gòu)加工能力

針對3D堆疊芯片的測試需求,化學(xué)蝕刻可制造出Z軸高度差達0.3mm的異形充電鋼片。例如,某型用于系統(tǒng)級封裝(SiP)的充電鋼片,通過分級蝕刻工藝集成多層導(dǎo)電層與絕緣層,使鋼片能夠同時連接多個芯片,解決傳統(tǒng)引線框架無法觸及深層電路的問題。此外,蝕刻工藝可加工最小線寬0.02mm的密集微孔,滿足高頻通信需求。

3. 高效率與低成本優(yōu)勢

化學(xué)蝕刻采用無模具制造模式,新品開發(fā)周期從傳統(tǒng)工藝的2-3個月縮短至3天,顯著降低研發(fā)成本。以年產(chǎn)量100萬支充電鋼片計算,蝕刻工藝使單支綜合成本降低至沖壓工藝的45%,且良品率提升至99.8%。此外,蝕刻工藝省去了沖壓所需的磨具費用,首次投資費用降低至沖制模具費用的1%-2%。

4. 工藝兼容性與集成性

化學(xué)蝕刻可與光刻、蒸發(fā)、濺射等工藝無縫銜接,實現(xiàn)充電鋼片的多層結(jié)構(gòu)與多功能性。例如,在5G高頻充電鋼片制造中,蝕刻工藝與原子層沉積(ALD)技術(shù)結(jié)合,在鋼片表面形成0.005μm厚的氮化鉭阻抗匹配層,使鋼片工作頻率提升至15GHz,同時將插入損耗降低至0.15dB/cm。此外,蝕刻工藝可集成鍍鎳、鍍金等表面處理,提升鋼片的耐腐蝕性與導(dǎo)電性。

5. 綠色制造與可持續(xù)發(fā)展

現(xiàn)代化學(xué)蝕刻工藝采用封閉式溶液循環(huán)系統(tǒng),廢液回收率達95%以上。通過添加絡(luò)合劑,可將重金屬離子濃度降低至排放標準的1/20。某生產(chǎn)線實測數(shù)據(jù)顯示,單支充電鋼片生產(chǎn)用水量較沖壓工藝減少75%,碳排放降低60%,符合全球環(huán)保趨勢。

應(yīng)用前景與市場趨勢

隨著5G通信、人工智能、新能源汽車等產(chǎn)業(yè)的快速發(fā)展,對高精度復(fù)印機充電鋼片的需求持續(xù)增長。預(yù)計到2026年,全球蝕刻充電鋼片市場規(guī)模將突破50億美元,年復(fù)合增長率達12%。國內(nèi)企業(yè)通過加大研發(fā)投入,已在全蝕刻產(chǎn)品領(lǐng)域?qū)崿F(xiàn)國產(chǎn)化,并在半蝕刻產(chǎn)品領(lǐng)域取得突破,未來有望進一步擴大市場份額。

化學(xué)蝕刻加工以其精密性、靈活性與經(jīng)濟性,重新定義了復(fù)印機充電鋼片的制造標準。從材料準備到圖案制作、蝕刻、再到后處理,每一個環(huán)節(jié)都需要嚴格控制,才能確保最終產(chǎn)品達到所需的質(zhì)量標準。隨著技術(shù)的不斷發(fā)展,化學(xué)蝕刻加工的應(yīng)用領(lǐng)域?qū)⒏訌V泛,對產(chǎn)品精度和效率的要求也將不斷提升。選擇專業(yè)的化學(xué)蝕刻解決方案,就是為復(fù)印機充電鋼片制造筑牢品質(zhì)防線,搶占技術(shù)競爭的制高點。