25年蝕刻領(lǐng)域?qū)崙?zhàn)經(jīng)驗(yàn),擁有上萬次成功案例,500強(qiáng)企業(yè)的信賴。

金屬不銹鋼蝕刻(也稱光化學(xué)金屬蝕刻)是一種通過化學(xué)溶解或物理作用移除材料形成精密圖形的工藝,其核心流程如下:

基材預(yù)處理

金屬不銹鋼蝕刻前需徹底清潔基材,去除油污、氧化層及表面雜質(zhì)。參考標(biāo)準(zhǔn)化工藝,預(yù)處理通常采用三步法:堿性脫脂→電解活化→三級(jí)純水漂洗,確保油污殘留≤0.8mg/m2。對(duì)于高硬度不銹鋼,真空等離子清洗可提升表面附著力,增強(qiáng)后續(xù)抗蝕劑結(jié)合強(qiáng)度。

圖形轉(zhuǎn)移

該環(huán)節(jié)分為兩步:

掩模制作:在清潔后的表面均勻涂覆光刻膠(厚度5-20μm)。

曝光顯影:通過紫外光或激光直寫設(shè)備將菲林圖案轉(zhuǎn)移到光刻膠上,精密不銹鋼蝕刻需依靠高分辨率掩膜(如405nm激光系統(tǒng)),實(shí)現(xiàn)最小線寬0.02mm的精度。顯影后,未曝光區(qū)域的光刻膠被溶解,暴露出待蝕刻金屬。

化學(xué)蝕刻

暴露的不銹鋼部分浸入定制蝕刻液(如三氯化鐵或硝酸-氫氟酸混合液)。蝕刻過程中,溫度(常控制在25-45℃)、濃度及噴淋壓力需實(shí)時(shí)監(jiān)控,以避免側(cè)蝕過度或毛刺產(chǎn)生。深度誤差可控制在±5%以內(nèi),確保不銹鋼金屬蝕刻的尺寸一致性。

后處理

蝕刻后去除殘留光刻膠,并進(jìn)行深度清洗。根據(jù)需求執(zhí)行拋鈍化、氧化著色或局部拉絲/鈦金處理,使圖案呈現(xiàn)明暗對(duì)比或彩色效果。

質(zhì)量檢測(cè)

精密不銹鋼蝕刻需通過顯微鏡檢測(cè)孔徑精度(±0.01mm)和孔壁光潔度,確保無毛刺、無應(yīng)力變形,滿足高精密器件的公差要求。

不銹鋼金屬蝕刻的核心應(yīng)用領(lǐng)域

憑借無物理應(yīng)力、高精度及復(fù)雜圖形實(shí)現(xiàn)能力,金屬不銹鋼蝕刻技術(shù)廣泛應(yīng)用于以下高附加值領(lǐng)域:

半導(dǎo)體制造

作為光刻工藝的核心環(huán)節(jié),精密不銹鋼蝕刻用于生產(chǎn)掩膜板、引線框架及微型傳感器電極。其0.02mm級(jí)線寬控制能力滿足芯片制造的納米級(jí)精度需求。

航空航天組件

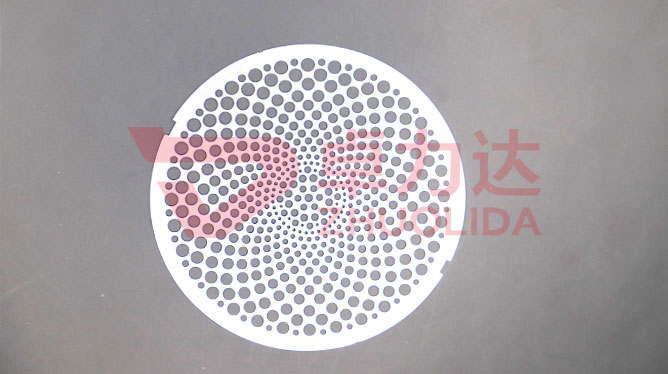

飛機(jī)引擎濾網(wǎng)、鑲板減重結(jié)構(gòu)等部件需兼顧輕量化與高強(qiáng)度。不銹鋼金屬蝕刻可實(shí)現(xiàn)鏤空結(jié)構(gòu)(如0.03mm孔徑濾網(wǎng)),在保持材料抗腐蝕性的同時(shí)減輕重量。

醫(yī)療植入器械

手術(shù)工具、骨科植入物(如脊柱固定板)依賴無毛刺蝕刻表面以避免組織損傷,金屬不銹鋼蝕刻的生物相容性加工效果為關(guān)鍵優(yōu)勢(shì)。

新能源汽車部件

電池管理系統(tǒng)(BMS)中的電磁屏蔽罩、彈片觸點(diǎn)等依賴精密不銹鋼蝕刻,確保微米級(jí)導(dǎo)電結(jié)構(gòu)的穩(wěn)定性與耐高溫性。

精密儀器儀表

光學(xué)編碼器、傳感器基板等需復(fù)雜微孔陣列的部件,通過不銹鋼金屬蝕刻實(shí)現(xiàn)無應(yīng)力成型,避免傳統(tǒng)加工導(dǎo)致的形變。

高端裝飾與標(biāo)牌

蝕刻銘牌和建筑鑲板采用化學(xué)著色與局部拋光工藝,在8K鏡面或拉絲不銹鋼上形成浮雕效果,兼具功能性與藝術(shù)性。

金屬不銹鋼蝕刻工藝通過精密化學(xué)可控溶解,解決了傳統(tǒng)加工對(duì)薄型、復(fù)雜結(jié)構(gòu)的不適用性。其無機(jī)械應(yīng)力、無熱變形的特性,使精密不銹鋼蝕刻成為微電子、高端醫(yī)療、新能源等領(lǐng)域不可或缺的制造手段。未來隨著蝕刻劑環(huán)保化與智能控制技術(shù)的深化,不銹鋼金屬蝕刻精度和效率將進(jìn)一步提升。